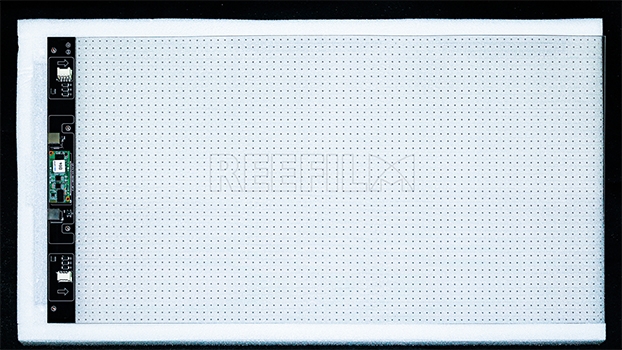

晶膜屏是一种又薄又轻的显示器件,它通常由LCD液晶屏和TP触控屏组成,在制造晶膜屏时,由于液晶屏和触控屏之间需要进行粘结和固定,因此需要使用灌胶进行固定,晶膜屏灌胶的目的是将液晶屏和触控屏之间的空间填充,保证两者之间的紧密粘结,同时使整个晶膜屏具备优良的机械性能和稳定性能。

晶膜屏灌胶过程需要注意以下几点:

首先,选择合适的灌胶材料,灌胶液体的材料应具有良好的黏附性、流动性和抗震动能力,同时,应选择无害的环保材料,以确保生产过程环保,不对人体造成危害。

其次,控制灌胶量和厚度,过多或过少的灌胶量都会对屏幕的显示效果产生不良影响,如果灌胶量过少,液晶屏和触摸屏之间可能会出现空隙,影响产品稳定性;而灌胶量过多则会增加成本,并且可能会增加反光,影响显示效果。

第三,保证配比和混合均匀,在进行灌胶液体的配制过程中,应该按照一定的比例配比,配制完成后,应将灌胶液体充分搅拌均匀,确保各种添加剂充分混合,使灌胶效果更优。

第四,抽真空除气,在灌胶过程中,需要将涂抹好灌胶液体的TP触控屏与液晶屏夹紧固定放在真空仓内进行抽真空除气作业,这样可以去除液体灌胶中的气泡,使灌胶后的晶膜屏更加均匀。

第五,控制环境温度和湿度,在灌胶的过程中,应控制生产环境的温度和湿度,过高的温度会导致灌胶快速凝固,影响灌胶效果,湿度过高则影响灌胶液体的流动性。

总之,晶膜屏灌胶是晶膜屏制造的重要步骤之一,灌胶技术的质量直接影响到晶膜屏的稳定性和显示效果,因此,在进行晶膜屏灌胶的过程中,需要注意上述几点,才能确保产品的高品质和稳定性,以满足生产和客户的需求。